古い工業基地としての大連市

中国の重要な古い工業基地として、大連には多くの象徴的なスマートメーカーがある。最も代表的なものは、大連中遠海運川崎船舶工程有限公司( DACKS、川崎重工が中国遠洋海運集団有限公司(COSCOCSグループ)と中国遼寧省大連市にて共同運営)と大連氷山集団有限公司。大連移動は2社にて5G基地局を建設し、スマート製造の5Gネットワークを構築した。

大連中遠海運川崎船舶工程有限公司( DACKS)

DACKS主な事業は、船舶の設計、製造、販売、修理などで典型的な工業生産現場、数百トン規模の船舶を製造可能。 大連氷山集団はスマート小売機から医療用冷凍庫まで様々な温度と規模の冷凍措置の製造を行っている。

造船所に足を踏み入れた瞬間、目の前に転がる大型船の数々に驚いた。煩雑な工程の生産ラインと工場内設備の設定から造船工程の複雑さが体験できた。図面を見る作業一つでさえ、大変な困難を伴う。

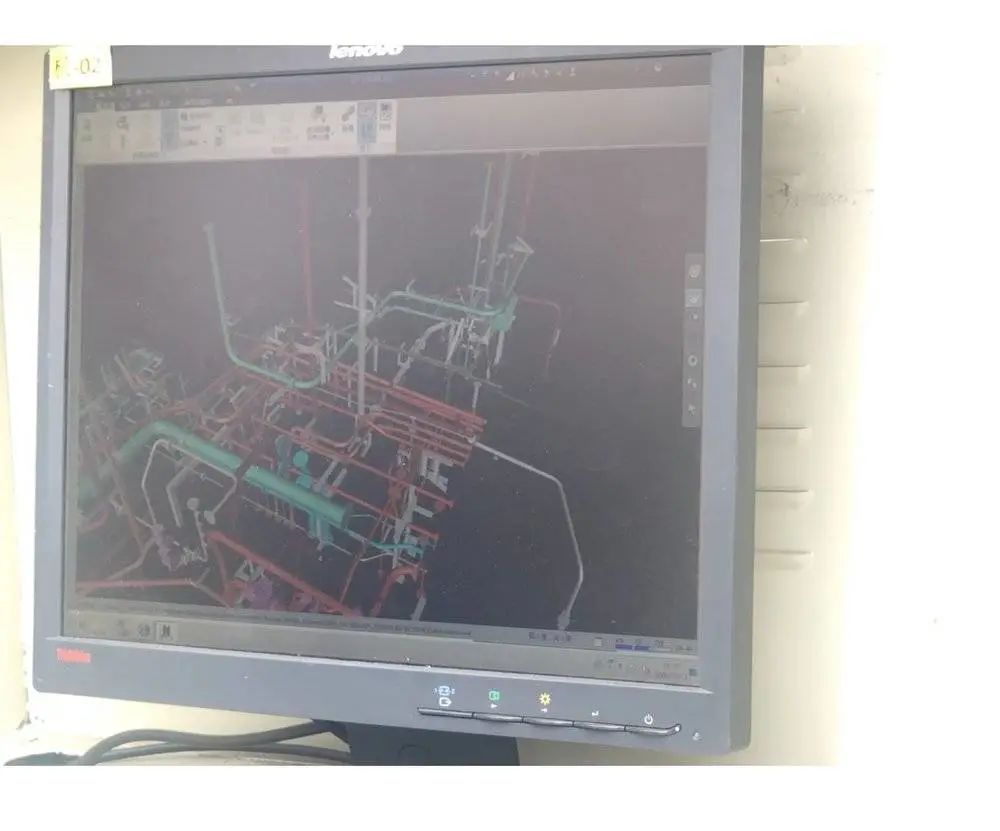

スタッフによると、造船場が5Gを導入する前は設計図はすべて二次元のプラットフォーム図であったため、複雑な造船工程でミス操作率が高かった。今、5G + 3D艤装の視覚化された操作を実現した。設計システムの中で2D図面を3D図面を簡単に生成できたため、オペレーターがすばやく見つけてより早く組み立てれるようになった。

組み立て現場にて船体の3D図面が目の前に表示され、船体内部にいるワーカーとオンラインした状態での作業が行われていた。上図の図面には大小200ほどのパイプもあり、パイプの設置位置、パイプ詳細情報などがわかりやすく記載され、ワーカー達がより素早くパイプ関連情報を見つけれるようになっていた。

造船場にはガントリークレーン設備が高くそびえ立っていた。ガントリークレーンは移動装置であるが、4G時代ではガントリークレーンがセクターから外に移動すると情報の送受信ができなくなる。5G時代になって、クレーンのデータソースのオープン化が可能になり、リアルタイムのデータ管理の幅が増えた。これまで単一のクレーンの動作データを元にローカルモニタリングしていたところから進化し、造船場内の複数クレーン機器の集中制御と管理が可能になった。制御システムの誤差は現時点で約10ミリ秒であるが、将来的にはさらに減少する見込みだと、現地スタップがいう。

大連氷山集団有限公司では、

1.5G ARを利用した遠隔指導

2.5Gプラットフォームによる管理

3.5Gによる危険物遠隔管理

が行われている。

大連氷山集団の技術者が5Gネットワークによって稼働している回転カメラ・ARを起動し、現場ワーカーの視線の画像スキャンと画像データを共有していた。このアプリケーションは5Gの低遅延特性を十分に生かして大量な画像データの送受信によって現場とのコミュニケーションを円滑にできた。専門家による現場指導、現場メンテナンス指導及びオンライン教育も可能にした。

現状として、技術の専門家によるAR遠隔指導を日常化し、現場にいながら本部からの指導を受けながら全ての作業を完成可能。人員教育と本部・現場間の人員移動による時間・経費のコスト削減につながっている。

一部ラインにて製品化した気体ボンベが特別な域内にて管理している関係で、人による管理には危険が伴う。5Gネットワーク構築後、高画質カメラなどによるリアルタイム管理を実施しているという。